Cikksorozatunk utolsó részében az előző részben bemutatott esettanulmány (laptop gyártó cég) példáján vesszük sorra a vízipókok (Mizusumashi-k) modelljét, illetve a Kaizen modellt és annak szimulációját.

4. A vízipók és a Kaizen modell

Az alkatrész-ellátás jelenlegi modellje és a vízipók

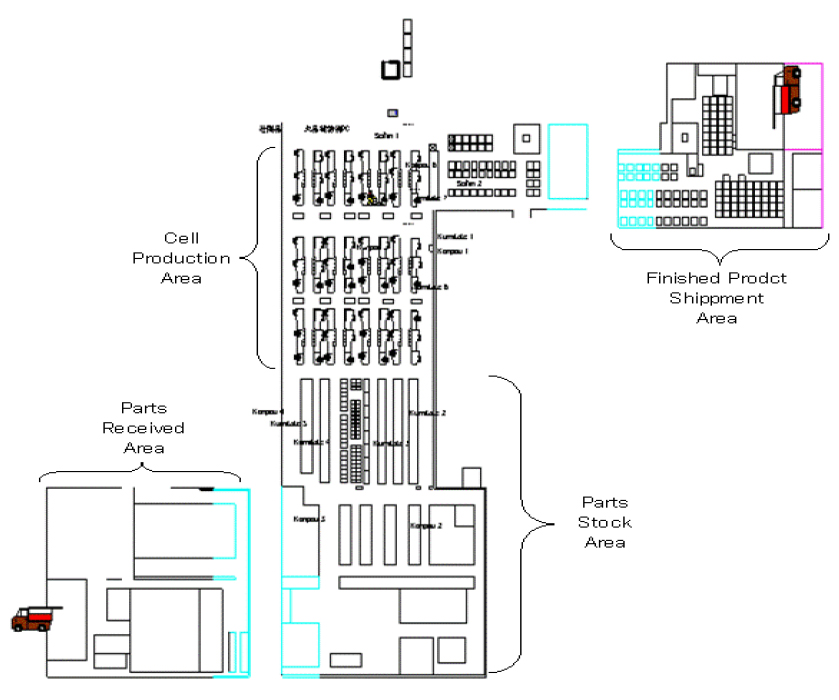

A teljes folyamat felméréséhez a 3. ábrát hívjuk segítségül, mely szemlélteti, hogy a beszállító által történő szállítás Kanban használatával, just-in-time módszerrel történik, illetve, hogy az alkatrész-ellátás hogyan zajlik az alkatrészek készleteiről.

A vízipók beszerzi a gyártáshoz szükséges alkatrészeket, majd elszállítja azokat a cella rendszerű gyártás területére, az ottani készlethez. Ezután a munkások a termelési terv szerint legyártják a laptopokat, az elkészült termékek pedig továbbküldésre kerülnek a kiszállítási területre, ahonnan az elkészült termékeket kiszállítják a kereskedőknek.

3. ábra: a gyártási folyamat áttekintő ábrázolása

A just-in-time (JIT) olyan rendszer, melyben a szükséges eszközöket olyan ütemben kapják meg a gyártósoron, amilyen ütemben ott szükség van rájuk. A JIT gyártási rendszer csökkenti a termékek átfutási idejét, és egyike a Toyota gyártási rendszer két alappillérének.

A rendszer hatása az alábbiakban a 4. ábrán látható, mely a termékek folyamatos áramlását hivatott szemléltetni, tekintve, hogy ez fontos szerepet tölt be a modell elemzése során. Az esettanulmányban szereplő laptop összeszerelő üzem a JIT alapú termelési folyamat bevezetésének közepén jár: az összes folyamat az áramlás (”flow) elve szerint működik, a dolgozók pedig a termékek folyamatos áramlására törekednek az üzemben.

A vízipók munkája és feladatai

A jelenlegi modellben egy vízipók két cellát lát el alkatrészekkel, tehát 16 vízipók működik a 32 cella kiszolgálása érdekében.

A vízipók képes arra, hogy akár 36 egységnyi alkatrészt szállítson le minden egyes igénypontra – ezt az egy tárhelyre eső maximális kapacitás határozza meg.

A vízipókokhoz érkező utasítások megjelennek a közlekedő utak melletti terminálokon is. Az egyes termékekhez tartozó, utasításokat tartalmazó listával megkapják a vízipókok a szükséges alkatrészek mennyiségét is, így ez alapján összegyűjtik a szükséges alkatrészeket a készletekről a 6db működő területhez, majd leszállítják azokat a cella rendszerű gyártási területre igény szerint. Ha az kerül meghatározásra, hogy minden szükséges alkatrészt összegyűjtsenek a laptopokhoz, akkor ezt a feladatot is ellátják, körülbelül 400-500 méternyi utat megtéve ellátási ciklusonként.

A jelenleg alkalmazott modell problémái

Problémát jelent a jelenlegi modellnél, hogy a vízipókoknak várakozniuk kell, ha valamilyen okból nem kapnak utasításokat, vagy pedig ha a gyártósornál lévő készletek még telítettek azért, mert a gyártási folyamat nem fejeződött be. Emellett fontos tényező, hogy a vízipókok ellátási tevékenységének időzítése többségében egyéni megítélés kérdése, illetve az is, hogy a vízipókoknak többször is le kell ellenőrizniük azt, hogy a gyártósornál lévő készletek közül melyiket kell újra feltölteniük.

Az, hogy egy vízipók jut két cella területre, teljes mértékben a menedzser ismeretei alapján került meghatározásra, azonban gyakran előfordulnak várakozási idők az alkatrész-ellátási folyamatban – ezért a következőkben a fókusz ezek eliminálására kerül, ahogyan azt a cella rendszerű gyártás és a TPS során máshol már sikerrel el lehetett érni.

A Kaizen modell

Az előbb felsorolt problémák megoldására a Kaizenmodell következő elemeinek átültetése jelenti a megoldást:

1. Egy-egy cella terület meghatározása helyett a vízipókok mind a 32 cella területről képesek alkatrészeket beszerezni.

2. Egy utánpótlás 24 alkatrészt jelent cellánként.

3. Az alkatrész-ellátás ütemezésének beindítása akkor kezdődik, amikor kevesebb, mint 12 alkatrész található a cella terület készleteiben.

Ezt a továbbfejlesztett (Kaizen) modellt szimuláljuk az előbbi három feltétel mellett egy 7 napos (168 órás) futási idő alatt.

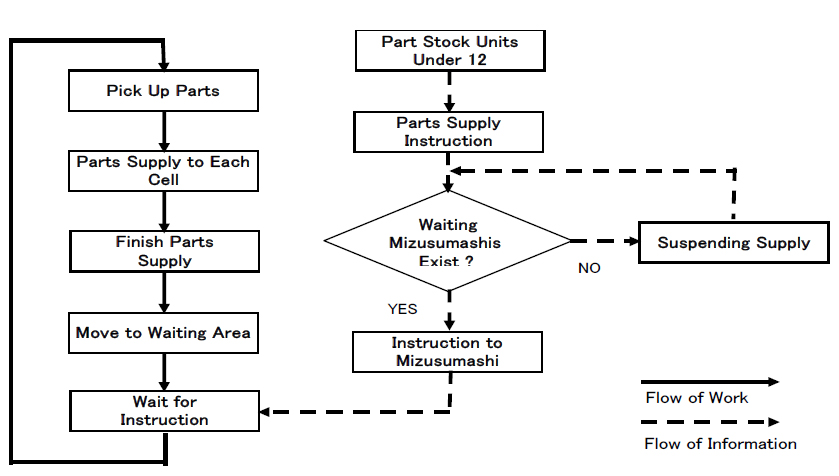

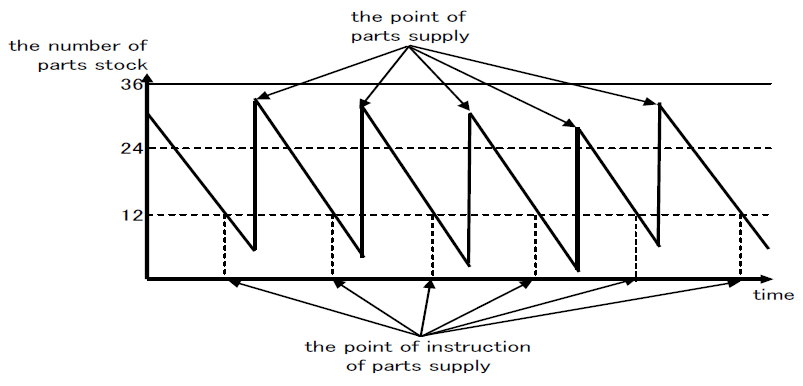

Az 4. ábra szemlélteti a szimulált információ- és munkafolyamatot akkor, amikora vízipókok számára az első feltételnek kell teljesülnie, az 5. ábra pedig szemlélteti a készlet trendjeit a második és a harmadik feltétel teljesülése mellett – a feltételek pedig azt kívánják meg, hogy a cella terület készleteiben ne legyen 36-nál több egység, de ne is legyen hiány az egyes készletekből annak érdekében, hogy a termelés folyamatossága biztosított maradhasson.

4. ábra: a vízipókok információ- és munkafolyamatainak áramlási diagramja

5. ábra: az egyes celláknál lévő készletekben bekövetkező változás

A Kaizen modell szimulációjának eredménye

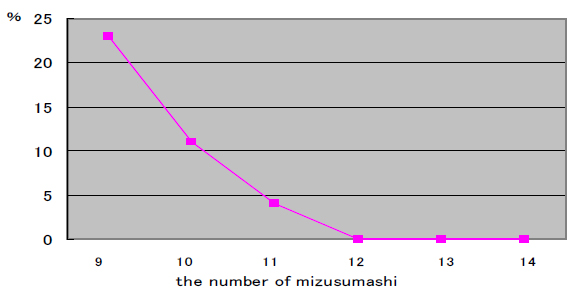

A Kaizen modell átültetésének eredményeként a szimulációból látható, hogy a készletek hiányából eredő várakozási idők az egyes cella területeknél akkor jelentkeztek, ha vízipókból 11-nél kevesebb dolgozott – ezek viszont kiküszöbölhetők, ha 12-nél több dolgozik annak érdekében, hogy megfelelő alkatrész-ellátást biztosítsanak.

A 6. ábrán látható, hogy a várakozási ráta 23%, 11,8% és 4,5% aszerint, hogy 9, 10 vagy 11 vízipók dolgozik, azonban teljesen megszűnnek, ha 12-nél több vízipók vesz részt az alkatrész-ellátási folyamatban. A várakozási ráta azt a százalékot mutatja, hogy az egyes celláknál eltöltött várakozások mekkora hányadát teszik ki a szimuláció teljes időtartamának (168 óra), melyeket az vált ki, hogy a vízipókok kevés száma negatívan befolyásolja az alkatrészek készleteinek gördülékeny ellátását.

6. ábra: vízipókok száma és a várakozási ráta

6. ábra: vízipókok száma és a várakozási ráta

5. Konklúzió

A jelenlegi modellhez képest csökkenthetjük a vízipókok számát, és 12 vízipók hatékonyan be tudja tölteni a szükséges alkatrészek ellátásának feladatát – ennek következtében negyedével csökkenthetők az emberi erőforrás jellegű költségek.

A japán-stílusú gyártási rendszer fejlesztésénél az alkalmazottak személyes tudása fontos szerepet tölt be. Ahogyan korábban kifejtésre került, a fejlesztések, tesztelések, és ezek visszacsatolása folyamatosan javította a termelékenységet a veszteségek csökkentésével, és elősegítette azt is, hogy az alkalmazottak a leghatékonyabb gyártási megoldásokat keressék.

Azonban az alkatrész-ellátás tekintetében jelen tanulmányunk rávilágított, hogy emellett létezik egy 25%-os kapacitás felesleg (azaz 4 felesleges vízipók). Szimuláció használatával a szükséges fejlesztés mértéke meghatározhatóvá vált, lehetővé téve a még „lean-ebb” lean gyártást. Ahogyan azt az előbbiekben láthattuk, a vízipókok erőforrás-költségeinek minimalizálása érdekében az optimális számuk 12-ben határozható meg, ezzel elérve a 100%-os termelékenységet az összes cellában.