Egy laptop gyártó cég esettanulmánya

1. A cella rendszerű gyártás bevezetésének tulajdonságai és előnyei

Az esettanulmányban szereplő laptop gyártó cég üzemében a cella rendszerű gyártáson alapuló összeszerelési folyamat jellemzői a következők: közvetlen anyagáramlás, Kanban-t használó alkatrész-ellátás, illetve vegyes áramlású termelés.

A közvetlen anyagáramlás mechanizmusa azt a célt szolgálja, hogy kiküszöbölje az egyes folyamatok termelései közötti egyenlőtlenségeket.

A Kanban-t használó alkatrész-ellátás célja, hogy az alkatrész-gyártótól vízipókok (mizusumashi-k) segítségével eljussanak az alkatrészek az összeszerelő folyamatokhoz.

A vegyes áramlású termelés azért szükséges, hogy képes legyen a gyártás rugalmasan alkalmazkodni a piaci igények sokféleségéhez, illetve, hogy nagyon sok termék kisebb mennyiségű gyártási igényére is megoldást nyújtson.

Mindez azért fontos, mert az esettanulmányban szereplő üzem 20.000 variációban állít elő laptopokat, és ezek a termékek csak megrendelésre (BTO rendszerben) kerülnek legyártásra - a BTO folyamatoknak köszönhető, hogy az elkészülő laptopokból ne keletkezzenek felesleges készletek.

A cella rendszerű gyártás bevezetésének eredményei egy négy éves periódus után:

• 10.000m2-rel csökkent az alapterület-igény az alkatrész-készletek csökkentésének következtében,

• a napi átlagkészlet mennyisége megfeleződött,

• a termelékenység a 6,5-szeresére növekedett - átlagosan minden harmadik-negyedik másodpercben készül el egy laptop, napi 8000 darabszámban, és

• csökkent a cellánként szükséges gyártási terület: 22 m2-ről 8,6 m2-re.

A cella rendszerű gyártás bevezetése által lehetővé válik számtalan termék kis mennyiségben történő előállítása is, emellett pedig nagyban csökkenti az idő- és a területi veszteségeit ezeknek a folyamatoknak. Ez az előállítási módszer növeli a termelés hatékonyságát amellett, hogy csak minimális idő szükséges a gyártás elindításának előkészítéséhez.

A cellák dolgozói számára az egymást követő folyamatok megfigyelhetővé válnak, ami javítja a dolgozók közötti kommunikációt és hatékonyabbá teszi a gyártási folyamatokat is.

2. A cella rendszerű gyártás modellje az esettanulmányban szereplő cégnél

Az egyes cellák termelékenysége meghatározza a vízipókok munkáját is: ha probléma merül fel az összeszerelési cellában, az negatívan befolyásolja az alkatrész-ellátást, tehát a vízipókot is. A példánkban szereplő üzemben a cella rendszerű gyártási terület folyamatosan alkalmazza a Kaizen-t, igencsak fejlett szinten. A vízipókok munkájának hatékonysága a cella rendszerű gyártás termelékenységétől függ, éppen ezért a következőkben a cella rendszerű gyártás teljesítményét fogjuk körüljárni.

3. A cella rendszerű gyártás analízise

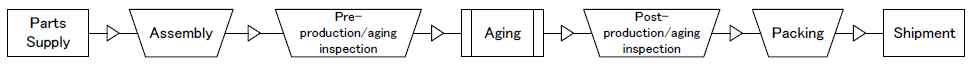

Az 1. ábra ábrázolja a cella rendszerű gyártást, melynek folyamatai négy tág kategóriába sorolhatóak: összeszerelési folyamatok, gyártás előtti / öregedési vizsgálati folyamatok, gyártás utáni / öregedési vizsgálati folyamatok, és csomagolási folyamatok.

1. ábra: A laptopok összeszerelésének munkafolyamata

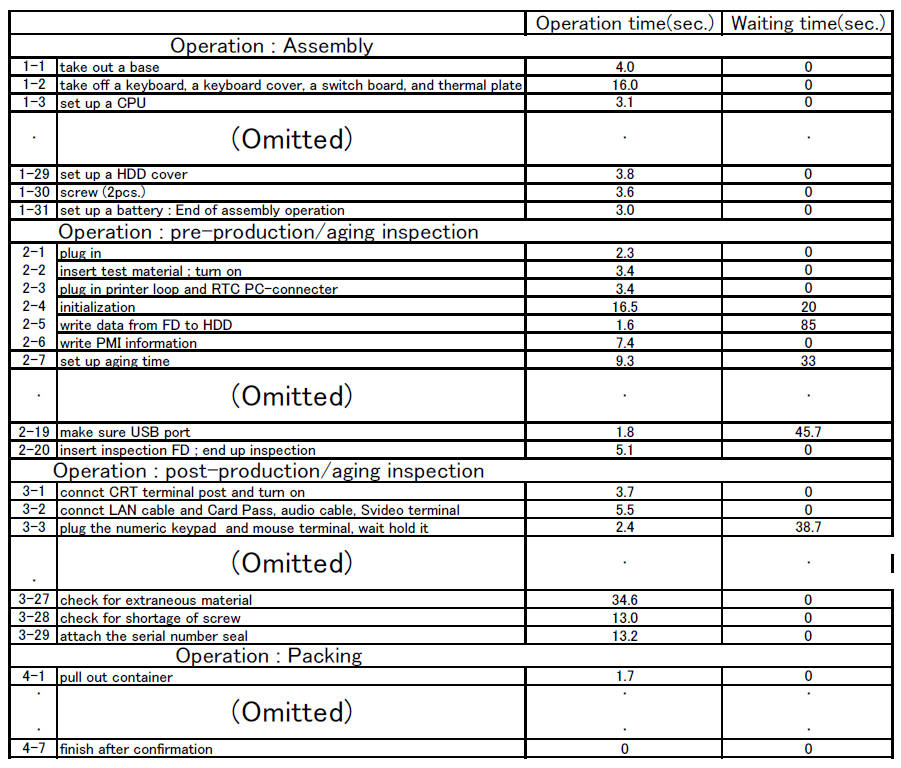

Az 1. táblázat szemlélteti a tevékenységlistát a műveleti időkkel, amit minden egyes cella-dolgozónak kiosztanak. A második dolgozónak öregedési vizsgálatot is kell végeznie munkája során, és tízet, illetve hetet a gyártás előtti, és a gyártás utáni fázishoz.

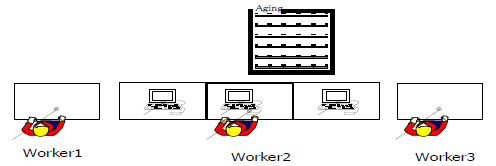

A 2. ábra mutatja a cella rendszerű gyártást, illetve szemlélteti a második dolgozó számára rendelkezésre álló munkaterületet is, ami munkaegységekre van beosztva azért, mert a várakozási időt már tartalmazza a második dolgozó műveleti ideje. Ezáltal lehetővé válik a várakozási idő minimalizálása is annyira, amennyire csak lehetséges.

2. ábra: A cella rendszerű gyártás szemléltetése

A hatékonyság szem előtt tartásával kerül kialakításra az eszközök és az operátorok elhelyezkedése, a leghatékonyabb gyártási folyamatbeli elrendezés pedig maximalizálja a profitot. Az előző feltételek mellett a dolgozók működtetik a saját folyamataikat. Az első és a harmadik dolgozónak nincsen várakozási ideje, míg a második dolgozónak van, ezáltal nehézkessé válik a munka egyenlő módon történő felosztása. Ez azt eredményezi, hogy a hatékonyság növelése érdekében a második dolgozónak kell a lehető leggördülékenyebben dolgozni.

Az alábbiakban a 2. táblázat sorolja fel a munka kategóriákat, az 1. táblázat dolgozóin szemléltetve.

1. táblázat: Műveleti és várakozási idők

2. táblázat: a cella rendszerű gyártás működési kategóriái

A következő fejezet a munkamenet részletezésének folytatása mellett elemezni fogja a cella rendszerű gyártást is egy szimuláció keretein belül. A lean gyártási rendszerek vizsgálatakor szükség van szimulációkra is, következésképpen egy moduláris felépítésű szimuláció segítségével kerülnek feltárásra a cella rendszerű gyártás hatásai.