A New York Times cikke az Amazon által használt munkahelyi módszerekről, és az arra érkező 5800 megjegyzésből kiderül, hogy a munkaerő megfigyelésének mélységei rég túlmutatnak a már hagyományosnak mondható mágneskártyás rendszeren, mely a dolgozó munkahelyre történő be és kilépését hivatott regisztrálni.

Taylor a 20. század elején kiemelkedő alakja volt a menedzsmenttel kapcsolatos szemléletformálásnak. Az ő nevéhez fűződnek az alábbi termelékenységnövelő alapelvek:

- az összetett feladatok felbontása lépésekre,

- a dolgozók által végzett összes tevékenység mérése, és

- a kapcsolat megteremtése a teljesítmény valamint a fizetés között, vagyis a kiemelkedően teljesítők jutalmazása, az átlagon alul teljesítők szankcionálása.

Taylor elvei egyébként reális keretek között valóban sokat segíthetnek a hatékonyság növelésében. A NYT cikke azonban arra mutat rá, hogy sok jelenlegi nagyvállalat, ugyanis ezzel az Amazon nem tekinthető egyedülállónak, ezeket a gondolatokat megkérdőjelezhető módon alkalmazza, a digitális technika révén a dolgozókat lényegében folyamatosan figyelik, és értékelik.

A digitális taylorizmus térhódítása már a kiszolgáló eszközök fejlesztésére szakosodott cégek számának bővüléséből is látható. Ilyen pl. a Workday, vagy a Salesforce, melyek az Amazonnál is használt módszerhez hasonlóan olyan szoftvert fejlesztettek, mellyel bármelyik munkatársunkat bármikor értékelhetjük a felettesének küldött panasz, vagy dicséret formájában. A Turner Construction drónokat használ annak érdekében, hogy figyelje egy stadionépítés előrehaladtát, de Alex Pentland (MIT) nyakban hordott szociometrikus bárcájának köszönhetően rögzíthetjük akár dolgozóink hangszínét, gesztusait és társalgási szokásait is.

Annak ellenére, hogy a teljesítmény folyamatos mérése hatalmas fluktuációt eredményez, az alapján, hogy az Amazon az Egyesült Államok egyik legnagyobb piaci értékű kiskereskedője, az alkalmazott módszerek működőképesnek tűnnek. Ezzel azonban szembeállítható a Microsoft, a General Electric és az Accenture példája, akik az állandó értékelő-rendszer bevezetésével a munkatársak kiégését, ezzel együtt a teljesítmény visszaesését tapasztalták, ezért fel is hagytak az alkalmazásával.

Erre a jelenségre magyarázatul szolgálhat az az ellentétes menedzsment-elv, mely szerint emberi számbavételük erősítésével a dolgozók teljesítménye is javul. Ennek alátámasztása lehet Pentland eszközével végrehajtott felmérés eredménye is, miszerint a Bank of America telefonos ügyfélszolgálatán az a csapat teljesített a legjobban, amelynek tagjai a menedzseri elvárásokkal valószínűleg ellentétesen, néha beszélgettek egymással.

Továbbá felmerül a kérdés, hogy egy folyamatos mérés, ezáltal valószínűsíthetően komoly nyomás alatt álló személy, milyen lelki állapotban végzi munkáját, és ez milyen hatással van hatékonyságára. Valamint, mivel ez a megfigyelés a menedzserekig a vállalat minden szintjén tevékenykedő dolgozót érintheti, mennyire képes elengedni a fantáziáját és kreatív ötletekkel segíteni a munkáltató vállalat fejlődését. Illetve a munkavégzés szabályozása mennyire ad lehetőséget magának a cégnek, hogy felfedezze egy adott munkakörben közepesen vagy akár rosszul teljesítő munkavállalónak azokat a képességeit, amellyel egy másik feladatban nyújtott kiemelkedő teljesítményével kifejezetten hasznos tagja lehetne a vállalatnak.

A kérdés tehát adott, mérjük a végletekbe menően a dolgozóinkat, mellyel demotiváltságot érhetünk el, vagy hagyjuk a kötetlen munkavégzést… A döntés szabadságát meghagyjuk minden olvasónknak.

Szerző: Mentés Dorina & Takács András

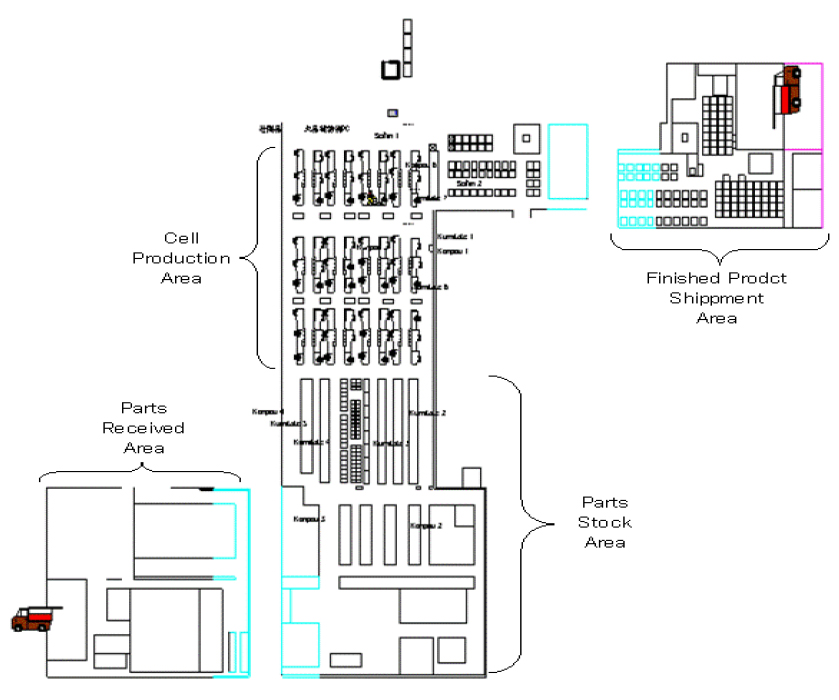

Fotó: Gizmag

Fotó: Gizmag

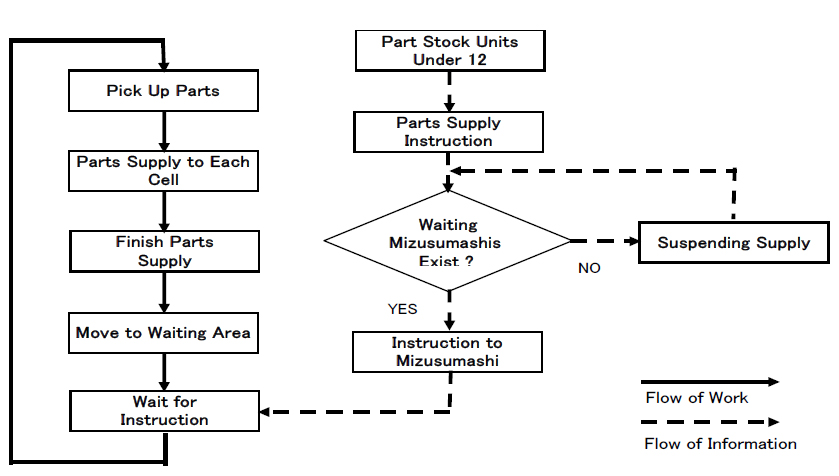

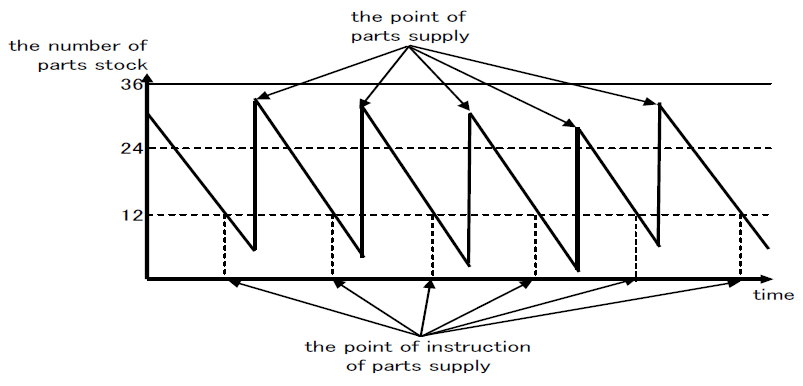

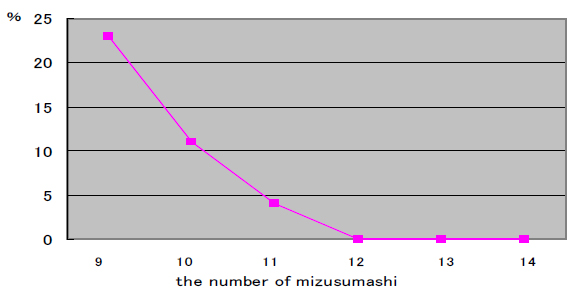

6. ábra: vízipókok száma és a várakozási ráta

6. ábra: vízipókok száma és a várakozási ráta

.jpg)